Éléments de base de la précision de formage de bol en papier

1. Précision dimensionnelle

La précision dimensionnelle est le critère principal pour mesurer si un bol en papier répond aux exigences de conception, y compris des dimensions clés telles que le calibre et la hauteur du bol en papier. Un contrôle dimensionnel précis signifie que le bol en papier peut être adapté à diverses vaisselle et boissons, et n'est pas facile de déborder ou de déchets, offrant aux consommateurs une expérience utilisateur juste. De plus, la cohérence dimensionnelle est également cruciale pour les emballages automatisés et le stockage d'empilement, ce qui peut réduire efficacement les pertes pendant le transport et le stockage.

2. Précision de la forme

La précision de la forme se concentre sur la régularité globale du bol en papier, c'est-à-dire que le bol en papier maintient la forme de conception d'origine sans déformation ni distorsion. Un bol en papier avec une forme précis est non seulement plus beau, mais peut également mieux résister à la pression du liquide, empêcher les fuites et assurer la sécurité utilisée. Le contrôle de la précision de la forme dépend de la conception et de la fabrication précises du moule, ainsi que de la force uniforme pendant le processus de formation.

3. Précision positionnelle

La précision de position implique la relation de position relative entre les différentes parties du bol en papier, comme le centrage de la bouche de la tasse et le fond de la tasse. Le contrôle de position de haute précision garantit que les bols en papier peuvent s'adapter étroitement lorsqu'ils sont empilés, en réduisant les lacunes, en économisant l'espace et en facilitant le transport. Dans le même temps, la bonne précision de position est également une condition préalable au flux lisse de bols en papier sur la ligne de production automatisée, ce qui aide à améliorer l'efficacité de la production.

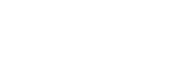

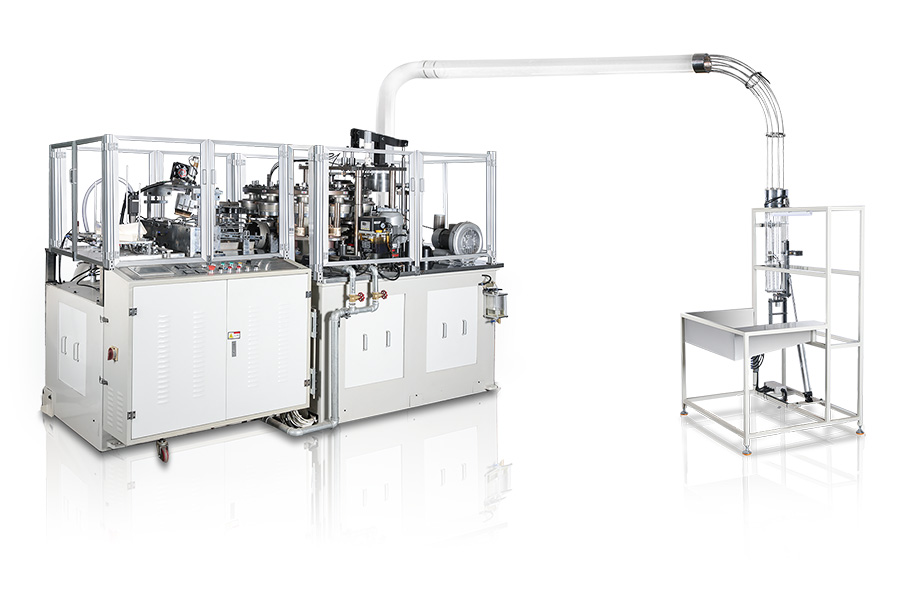

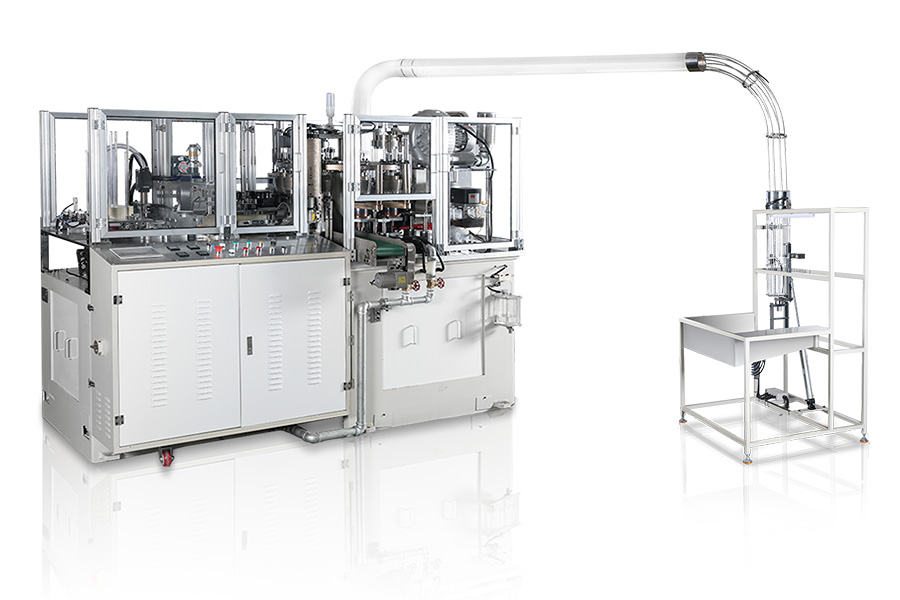

Comment les machines à bols en papier modernes assurent-elles la précision du moulage?

Face à des exigences de marché de plus en plus strictes et aux attentes des consommateurs, les machines de bol en papier modernes utilisent une série de moyens techniques avancés pour assurer la précision du moulage.

1. Système de contrôle avancé

Les machines à bols en papier modernes sont généralement équipées de systèmes avancés de PLC (contrôleur logique programmable) ou de CNC (contrôle numérique informatique), qui peuvent contrôler avec précision divers paramètres dans le processus de moulage, tels que la vitesse d'ouverture et de clôture du moule, de la température et du temps de chauffage, afin d'atteindre un contrôle précis de la taille du bol de papier. Grâce au programme Preset, le système peut automatiquement ajuster les paramètres de production pour répondre aux besoins de production de bols en papier de différentes spécifications.

2. Structure mécanique de précision

La structure mécanique de haute précision est le fondement matériel de la précision de la moulure du machine à bols en papier . De l'usinage de précision du moule à la sélection des composants de transmission, chaque détail a été strictement pris en compte. Par exemple, des roulements et des rails de guidage de haute précision résistants à l'usure sont utilisés pour garantir que le moule peut maintenir une précision de positionnement stable pendant le fonctionnement à grande vitesse. De plus, la rigidité et la stabilité de l'équipement sont également des facteurs clés pour assurer la précision du moulage.

3. Fonction automatique de réglage et d'étalonnage

En réponse à divers facteurs changeants du processus de production, tels que l'épaisseur inégale des matières premières et les fluctuations de température ambiante, les machines de bol en papier modernes sont conçues avec des fonctions de réglage et d'étalonnage automatique. Le capteur intégré surveille l'état de production en temps réel. Une fois une déviation trouvée, le système commencera immédiatement le programme d'ajustement pour garantir que la précision de la moulure est toujours à l'état optimal. Cette gestion intelligente améliore non seulement l'efficacité de la production, mais réduit également considérablement le risque d'erreur humaine.